La fabrication additive (FA) imprime des pièces mécaniques à un degré de complexité extrême. Elle donne lieu à des géométries prétendument impossibles à réaliser autrement et à toutes les formes imaginables. Avec la FA, les ingénieurs peuvent se concentrer sur une conception plus performante ou sur une optimisation fonctionnelle, plutôt que de devoir perpétuellement s'accommoder des limitations des machines d'usinage classiques.

Avec un tel potentiel de précision dans la conception mécanique, il est nécessaire de s'assurer que la FA métallique produit des pièces dont les propriétés mécaniques sont - au moins - similaires à celle obtenues par fabrication traditionnelle (moulage, forgeage, fraisage, etc.).

Chez Spartacus3D, nous nous engageons à fournir à nos clients des pièces justifiant des meilleures propriétés mécaniques possibles. Dans ce but, nous nous efforçons de comprendre, afin de les maîtriser parfaitement, les différentes transformations métallurgiques survenant à chaque étape de la chaine de valeur de la FA, de la fusion des poudres jusqu'aux opérations de finition.

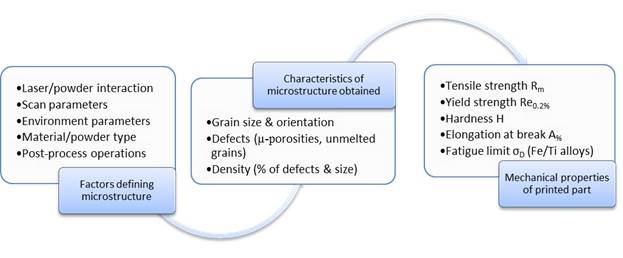

Les propriétés mécaniques dépendent des caractéristiques micro-structurelles de la pièce. Dans cette première partie d'article, nous passons en revue les éléments affectant ces caractéristiques lors de la fusion sélective - ou fabrication additive à proprement parler. Les implications relatives aux opérations de post-traitement sont discutées dans la deuxième partie.

Typiquement, les propriétés des matériaux indiquées dans les fiches techniques des fournisseurs de poudre sont les suivantes :

- Dureté

- Résistance à la traction (Rm)

- Limite d'élasticité (Rp2%)

- Allongement à la rupture (A%)

- Le module de Young (E)

- Fatigue (σd)

Une densité plus élevée signifie une plus faible porosité

Même si la FA selon la technique de "lit de poudre" semble être l'unique procédé capable d'imprimer des pièces dont la porosité est spécifiée et contrôlée (éléments filtrants, composants perméables aux fluides), la plupart des développements (processus et poudres) ont été axés sur l'obtention de pièces de densité élevée en vue de maximiser les propriétés des matériaux et de minimiser la présence de défauts (incluant les microporosités et le manque de fusion entre les couches voisines).

Afin de produire des pièces de haute densité avec une faible rugosité en surface, il faut optimiser les paramètres les plus influants pour chaque matériau spécifique. Ces paramètres peuvent être classés selon quatre groupes :

- Paramètres matière (morphologie des poudres, distribution des tailles, fluidité, etc.),

- Paramètres laser (puissance de faisceau, taille du spot, point focal, etc.),

- Paramètres de balayage (vitesse de balayage, distance de "hatching", etc.),

- Paramètres environnementaux (atmosphère protectrice, température ambiante, niveau de dioygène).

En général, les densités atteignables avec la FA sont similaires ou supérieures à celles obtenues pour les pièces de fonderie. La FA peut déboucher sur des pièces dotées d’une densité supérieure à 99,5% et des défauts de taille généralement inférieure à 50 µm (<100 µm pour l'inconel 718). Bien qu'une porosité résiduelle soit inévitable au sein des procédés de FA en lit de poudre, elle peut toutefois être réduite au minimum.

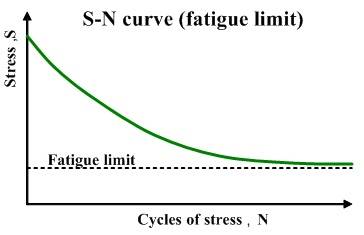

L'hétérogénéité de la matière, principalement la porosité, influence de manière très néfaste la résistance en fatigue des pièces. En effet, elle représente un risque supérieur de création de fissures au niveau des pores (près de la surface de la pièce) et donc de propagation ultérieure. De manière plus modérée, d'autres propriétés mécaniques (limite d'élasticité, résistance à la corrosion, ductilité) sont également affectées par la densité de la pièce.

Qu’est-ce que la fatigue mécanique?

Chaque matériau présente une fragilité spécifique lorsqu'il est exposé à des charges répétées, éventuellement de façon « cyclique ». Ce type de sollicitation mécanique est appelé « fatigue ». Dans certaines applications, la résistance en fatigue est une caractéristique critique. Dans le cas des alliages à base de fer ou de titane, il est possible de déterminer la limite en dessous de laquelle la rupture par fatigue ne se produira quasiment jamais (statistiquement).

La qualité de la poudre doit être considérée en premier lieu ...

La densité de la couche de poudre doit être aussi élevée que possible afin de produire des pièces denses avec des vitesses de balayage élevées, aboutissant ainsi à une productivité élevée. La densité de la couche de poudre est particulièrement dépendante de la morphologie ou de la forme des particules de poudres ainsi que de la distribution statistique des tailles de particules.

La forme des particules influence la porosité parce qu'une déviation plus importante par rapport à la forme sphérique conduit à une « densité de compactage » inférieure, donc à davantage de porosité. En outre, la forme sphérique offre aussi à la poudre de meilleures propriétés d'écoulement lors de son étalement.

La taille des particules, quant à elle, définit l'habileté de celles-ci à fondre selon la quantité d’énergie thermique, et caractérise également la taille finale des pores. Bien qu'une fine granulation de poudre conduit généralement à de meilleures densités et états de surface qu'une poudre plus grossière, toute distribution statistique de tailles de particules doit être qualifiée dans le contexte de l'épaisseur de couche envisagée.

Qualitativement, l'épaisseur « effective » (tassée) d'une couche de poudre devrait toujours être relativement plus élevée que la taille de la plupart des particules afin que celles-ci puissent être déposées.

Une quantité suffisante de particules fines est également nécessaire, en vue de combler les vides entre les grains plus gros. Toutefois, si la quantité de particules très fines (environ 5 µm ou moins) être trop élevée, leur tendance à former des agglomérats de faible densité (due aux forces électrostatiques) élimine leurs effets positifs et il devient difficile de créer une couche de poudre homogène avec une densité élevée.

... Et des paramètres de fabrication ajustés minutieusement...

Bien qu'il soit possible d'obtenir des pièces de haute densité à partir de différents types de poudres, les paramètres de fabrication doivent être ajustés en conséquence, ce qui peut affecter la productivité (vitesse de balayage).

Lorsque le laser balaye la surface de la couche de poudre, un certain degré de « re-fusion » est inévitable dans les dernières épaisseurs de couches déposées mais, si bien configurée, la re-fusion peut aider à augmenter la densité en supprimant les pores alignés ou certaines irrégularités.

Le degré de re-fusion dépend de la densité de puissance du laser, de la vitesse de balayage mais aussi de la capacité de la pièce à extraire la chaleur. Généralement, selon les densités de puissance et dissipation thermique, les vitesses de balayage trop élevées se traduisent par une fusion insuffisante tandis que des vitesses plus faibles diminuent la densité des couches de métal en raison des vides créés lorsque le laser les perce (keyhole mode).

En outre, une couche de poudre suffisamment fine se liera intimement avec la couche sous-jacente, participant à l’augmentation de la densité, au détriment de la productivité.

Dans la seconde partie seront décrits les mécanismes qui affectent les propriétés mécaniques au cours des opérations de post-traitement (microstructure pré-finition, anisotropie, le détensionnement, durcissement structural par précipitation, microbillage...).